Análisis de Componentes Mecánicos

Valida estructuras y componentes antes de invertir en fabricación o modificación

¿Qué es FEA?

El Análisis de Elementos Finitos (FEA) permite predecir el comportamiento de componentes mecánicos bajo condiciones reales de operación: carga, temperatura, vibración y ciclado térmico.

Es la herramienta técnica que habilita decisiones críticas: aprobar modificaciones, cambiar materiales, aumentar carga operacional o justificar rediseños ante ingeniería corporativa sin fabricar prototipos costosos.

Alcance del Servicio

Componentes analizados:

- Piezas maquinadas y fundidas

- Estructuras soldadas

- Ensambles mecánicos

- Componentes bajo presión

Sectores de aplicación:

- Minería e industrial

- Oil & Gas

- Energía

- Automotriz y transporte

Decisiones que Habilita un Análisis FEA

Un análisis FEA no es un estudio académico: es una herramienta de toma de decisiones técnicas con impacto directo en operación y presupuesto.

Aprobar o rechazar modificaciones

Validar cambios de diseño, refuerzos o modificaciones de componentes críticos con respaldo técnico.

Aumentar carga sin comprometer seguridad

Justificar aumento de capacidad operacional verificando factores de seguridad conforme a código.

Justificar cambios de material

Evaluar materiales alternativos (acero inoxidable, aleaciones, FRP) con análisis comparativo riguroso.

Soportar auditorías y requisitos de código

Documentación técnica para revisiones, auditorías y cumplimiento de requisitos ASME/API según corresponda.

Extender vida útil sin sobre-especificar

Análisis de fatiga para predecir vida remanente y evitar reemplazos prematuros o sobre-dimensionamiento.

Diagnosticar fallas recurrentes

Identificar causas raíz de grietas, deformaciones o fallas prematuras mediante simulación de condiciones reales.

Nota técnica: No trabajamos con plantillas ni análisis genéricos. Cada simulación considera las condiciones operacionales reales de tu proyecto: temperatura, presión, ciclado térmico, cargas dinámicas y normativa local aplicable.

Tipos de Análisis

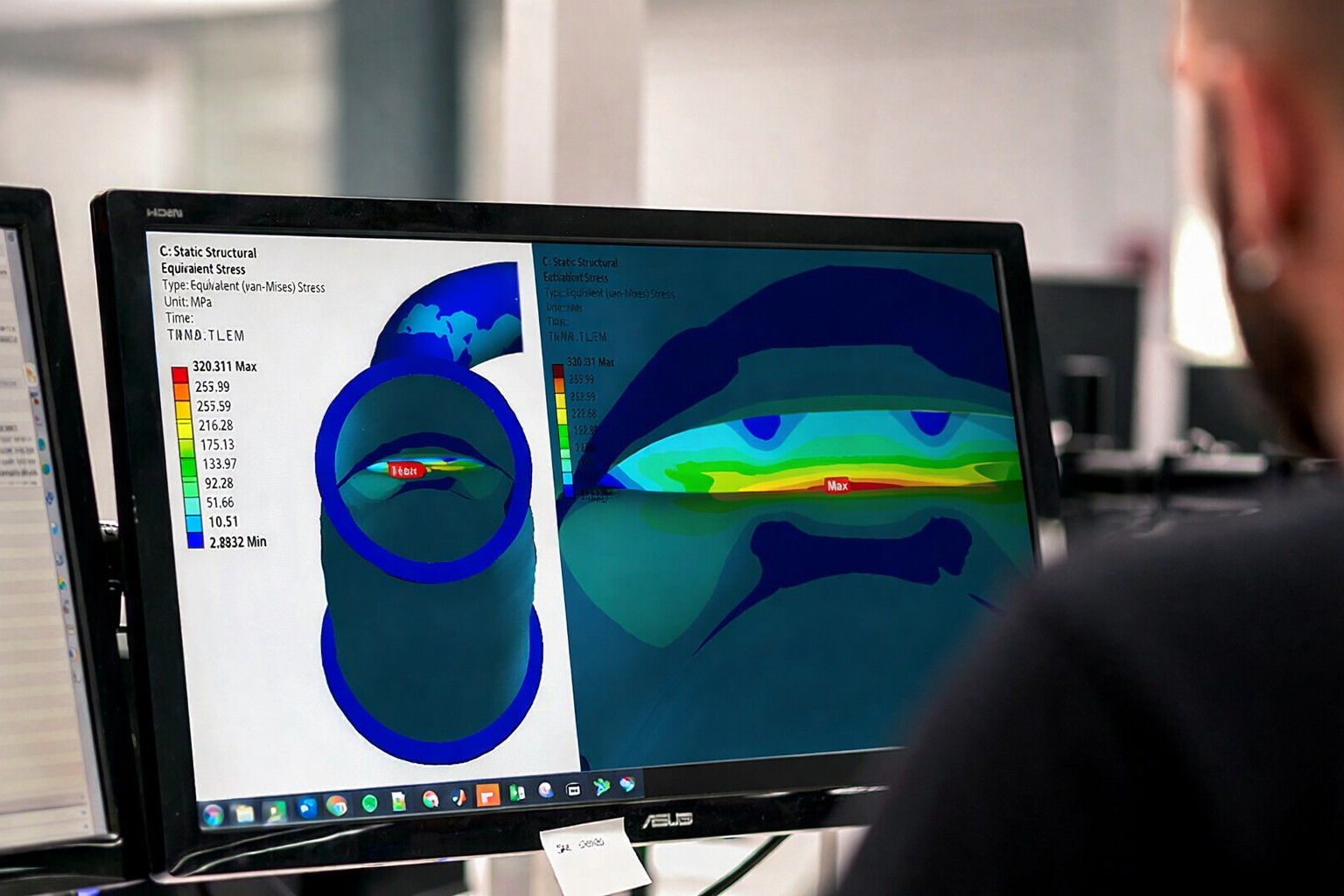

Estático Estructural

Evaluación de esfuerzos, deformaciones y factores de seguridad bajo cargas estáticas.

Fatiga

Predicción de vida útil bajo cargas cíclicas y dinámicas, identificando zonas de riesgo.

Modal

Determinación de frecuencias naturales y modos de vibración para evitar resonancia.

Térmico

Análisis de distribución de temperaturas y efectos termomecánicos.

No Lineal

Simulación de grandes deformaciones, contactos y materiales plásticos.

Dinámico

Respuesta temporal ante cargas variables, impactos y transitorios.

Beneficios

Reducción de costos

Validación virtual antes de fabricar prototipos físicos, ahorrando tiempo y materiales.

Optimización de diseño

Identificación de áreas sobredimensionadas o subdimensionadas para mejorar eficiencia.

Cumplimiento normativo

Documentación técnica respaldada por simulación para certificaciones y auditorías.

Prevención de fallas

Detección temprana de problemas potenciales en operación real.

Entregables

Proporcionamos documentación completa y profesional para respaldar tus decisiones de diseño:

Informe técnico

Memoria de cálculo detallada con interpretación de resultados y recomendaciones.

Gráficos y visualizaciones

Contornos de esfuerzos, deformaciones, temperaturas y factores de seguridad.

Archivos de simulación

Modelos CAE y archivos fuente para revisión y futuros análisis.

Proceso de Trabajo

Definición

Reunión inicial para entender requisitos, cargas, condiciones de operación y objetivos del análisis.

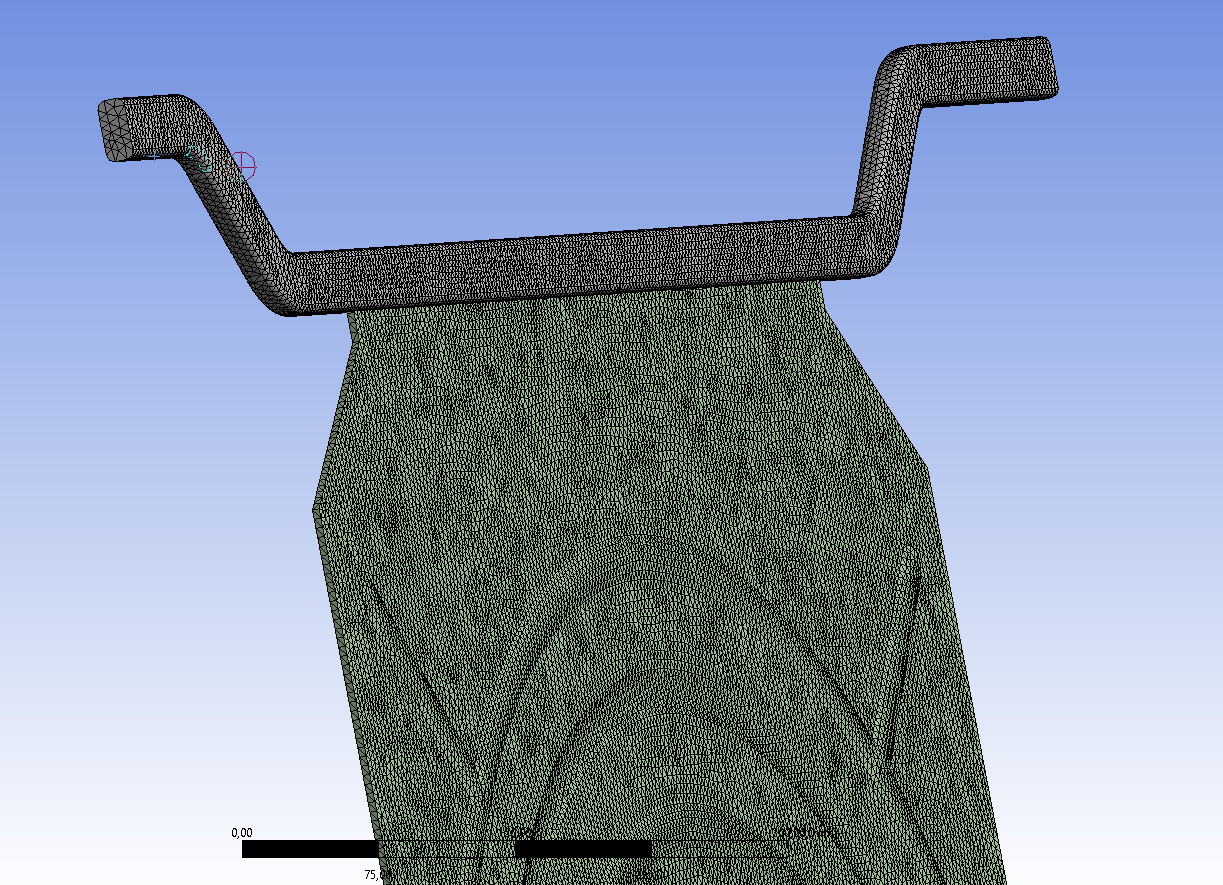

Modelado

Preparación de geometría, mallado y definición de propiedades de materiales y condiciones de frontera.

Simulación

Ejecución de cálculos, validación de convergencia y análisis de sensibilidad.

Entrega

Presentación de resultados, interpretación técnica y recomendaciones para optimización.

¿Necesitas validar un componente mecánico?

Discute tu proyecto con un ingeniero especialista en análisis estructural. Sin compromiso comercial.

Respuesta en 24-48 horas hábiles — Análisis por ingeniero especialista